研削加工の基礎

研削加工のサポート

安全のために

豆知識

固定砥粒のご提案

- 切削加工から研削加工へ

- 遊離砥粒加工から固定砥粒加工へ

- カタログダウンロード

- カタログダウンロード一覧

- カタログダウンロード(研削・研磨関連)

- 研削・研磨技術情報 NORITAKE TECHNICAL JOURNAL

- 営業拠点のご案内

現在ご使用中の砥石の状態は?

研削中の砥石の状態を区分すると、「正常形」、「目こぼれ形」、「目詰まり形」、「目つぶれ形」の4つの形態に分類できます。現在ご使用中の砥石の状態を観察いただき、より適切な状態にすることが、研削工程改善の第一歩です。

[1]正常形

-

研削加工が進行し砥粒切れ刃が鈍化すると研削抵抗の増加により砥粒が劈開して新しい切れ刃が適度に発生し、再び当初の切れ味が回復します。このように適度な切れ刃の交代により研削作用が持続される状態を正常形と言います。 正常形では砥粒の切れ刃間隔は適正に保たれ、切り屑が溶着することはありません。また砥石の摩耗も目こぼれ形に比べてはるかに少なく、仕上面も良好で、高い加工精度が得られます。 研削抵抗は目こぼれ形より大きくなりますが、目詰まり形や目つぶれ形よりは小さな値となります。

[2]目こぼれ形

-

設定された研削条件に対し、使用する砥石の結合度が軟らかいときに起きる現象で、砥粒を保持しているボンドブリッジが、砥粒に加わる研削抵抗に耐えきれずに折損し、砥粒が原粒に近い大きさで脱落する状態を目こぼれ形と言います。 このような状況では砥粒切れ刃間隔は広く、いつも鋭い切れ刃で研削を行うため、切れ味は良くなります。その反面、砥石摩耗が大幅に増えるため、砥石面は荒れ、砥石形状も崩れます。その結果、加工精度や仕上面粗さは著しく悪くなります。

[3]目詰まり形

-

砥石の気孔が塞がれ、切り屑の逃げ場がなくなった状態を目詰まり形と言います。気孔が塞がれる原因として、アルミニウム、銅、ステンレスなどの軟らかく粘い材料を研削加工したときに、切り屑が砥粒切れ刃の先端をまたがって付着してしまう場合と、鋳物や石材などを乾式で研削するときに、切り屑の排出が悪く気孔の中に詰まってしまう場合の2種類があります。いずれの場合も研削抵抗が大きくなり、振動が生じ易くなります。また、仕上面は“ムシレ”や“ビビリ”が多く発生します。

[4]目つぶれ形

-

砥粒の切れ刃が平滑に摩耗し、切れ味が低下した状態を目つぶれ形と言います。研削条件に対して結合度が硬すぎたり、砥粒の硬さが低すぎたり、また砥石使用周速度が速すぎるといったような場合に発生します。目つぶれ形では研削加工の進行とともに砥粒の切れ刃は鈍化し、切れ味が極端に低下します。 その結果、研削抵抗や研削熱が増大し、ビビリや研削焼けが発生する事となります。

切り屑の状態も大切な情報です

研削中の砥石の状態を区分すると、「正常形」、「目こぼれ形」、「目詰まり形」、「目つぶれ形」の4つの形態に分類できます。現在ご使用中の砥石の状態を観察いただき、より適切な状態にすることが、研削工程改善の第一歩です。

[1]流れ形切り屑

-

リボン状をした切り屑。スチール材の研削で、砥石の切れ味の良い時に発生する。

[2]せん断形切り屑

-

粉末状の切り屑。鋳鉄の様な脆い材料の研削で、砥石切れ味の良い時に発生する。

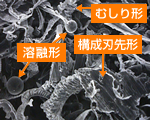

[3]むしり形切り屑

-

粉末状の切り屑。スチール材の研削で、砥石の切れ味の悪いときに発生する。

[4]構成刃先形切り屑

砥石の切れ味が悪く、砥石面に溶着堆積した切り屑(構成刃先)が剥れ落ちたもの。

[5]溶融形切り屑

砥石の切れ味が悪く、切り屑が研削熱で溶融し、球状または半球状になったもの。

目詰まりや目つぶれを起こした砥石で研削するときに見られる。

一粒の砥材に着目して見ると・・・

数多くの切れ刃が連続的に作用している研削加工も一粒の砥材の仕事が集まったものです。

まず一粒の砥材に着目して考えることにより、色々なことが判ってきます。

研削時の砥石と加工物の関係は次の図で表されます。

-

D:研削砥石の直径(mm) d:加工物の直径(mm) V:研削砥石の周速度(m/min) v:加工物の周速度(m/min) f:研削砥石の送り速度(mm/min) t:研削砥石の切り込み(mm) g:砥粒切り込み深さ(mm) l:接触弧長さ(mm) a:砥粒切れ刃間隔(mm)

[1]砥粒切り込み深さ(g)

▼ 砥粒切り込み深さgは、以下の式で表されます。

| 円筒研削 | |

|---|---|

| 内面研削 | |

| 平面研削 |

砥粒切り込み深さgが大きくなると、砥粒に加わる負荷は大きくなり、砥粒は脱落します。一方、gが小さくなると、砥粒への負荷は減少し、砥粒は摩滅摩耗することになります。従って、これらの式により研削条件と砥石作用硬さとの関係が明らかになります。

|

研削条件 |

砥石周速度(m/min)* | 遅 |

|---|---|---|

| 加工物周速度(m/min)* | 速 |

|

| *v/Vが一定ならv、Vが変化しても作用硬さは変化しない。 | ||

| 砥粒切れ刃間隔(mm) | 長 |

|

| 砥石直径(mm) | 小 |

|

| 加工物直径(mm)** | 小 |

|

| 砥石切り込み(mm) | 大 |

|

| 砥粒切り込み深さ(g) | 大 |

|

| 砥石作用硬さ | 軟らかく作用 |

|

**内面研削の場合は大・小が逆になります。

[2] 接触弧長さ( I )

▼ 接触弧長さlは、以下の式で表されます。

接触弧長さlが大きくなると、砥粒切り込み深さgが小さくなるので、砥石は硬く作用し、逆に、小さくなると砥石は軟らかく作用することが判ります。

接触弧長さは、「研削砥石の直径」、「加工物の直径」、「砥石切り込み」による以外に、研削方式にも左右され、以下の順に大きくなります。

『円筒研削<横軸平面研削<内面研削<縦軸平面研削、両頭平面研削』

従って、横軸平面研削に使用する研削砥石は円筒研削より軟らかい物を選定します。 縦軸平面研削では、更に軟らかい物を選定すると共に接触面積を小さくする工夫をします。