THE HISTORY OF ENGINEERING BUSINESS

エンジニアリング事業の歴史

環境への配慮と先進性。

第3の事業が未来を創る。

エンジニアリング事業部は、食器事業と工業機材事業の装置部門を統合して誕生しました。食器や研磨事業のサポートが主体でしたが、日本の工業生産が興隆した昭和40年代からは、時代の要請に応じて環境分野への研究開発や、新技術の導入による新しい事業基盤の整備に着手。焼成炉、乾燥炉を主体に工業の流動設備の販売を行なう「ヒートテクノ部」、スタティックミキサーを主体とした流動設備の販売・パイプ切断機(シンカットマスター)の販売を行なう「流体テクノ部」があり、これらの技術は、自動車、エネルギー、エレクトロニクス分野などに広がっています。

ヒートテクノ部

HEAT TECHNO DEPARTMENT

時代に合わせた

新しい焼成炉の開発

陶磁器工場の煙突からたちあがる白煙は、戦後ある時期までは、陶磁器産地でよく見られる風景でした。大気汚染の認識もない時代のことです。

都心部に立地する当社では、地域社会との調和的発展を理念としており、当時「排除できない」とされていた焼成時の煤煙においても創立当時より対策が行われていました。昭和8年には高層の煙突を6本も付帯したトンネル窯を建設するなど、環境負荷を軽減するような機械や設備を積極的に導入。工場大改造によって、大量生産方式を確立し品質の向上に貢献しただけでなく、久しく悩まされてきた煤煙問題も大きく改善したのです。

それから遅れること30年後の昭和30~40年代、日本の工業生産の急激な発展により、環境破壊が社会問題化しましたが、当社の環境対応の技術が先進的であったことから、社会の要請に応えるため、昭和46年には、高熱負荷に耐えうる新しい焼成炉を完成させました。この焼却炉は、その後に開発した市町村用塵埃焼却炉や廃油・廃液焼却炉、動物・汚物焼却炉など様々な焼却炉のプロトタイプになっています。

現在は「ヒートテクノ事業部門」として、ディスプレイ、電池、半導体、電子、セラミックスなど幅広い分野で乾燥炉や焼成炉、アニール炉、拡散炉を開発・販売をしています。

流体テクノ部

FLUID TECHNOLOGY DEPARTMENT

静止型混合攪拌機

「スタティックミキサー」の開発

日本経済のめざましく発展した昭和40年代から、当社においても、好調であった食器と研削砥石の2つの事業に加え、将来に向けた第3の事業分野の開拓のため、技術者たちは、海外の動向にも目を向け、可能性の芽を探していました。

大きな転機となったのは、昭和48年のことです。

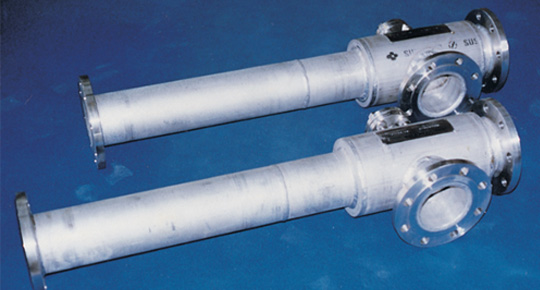

研究開発部のスタッフがアメリカのメーカーを訪れた際に、研究室の一角に置かれたある装置にふと目を留めました。流体を混ぜるためのその装置は「スタティックミキサー」といい、当時の日本では見慣れないものでした。

「この技術は、さまざまな分野のラインミキサーとして幅広く応用できるはずだ」

将来性を感じたスタッフは、すぐに技術提携を打診。その内容は、金属製は有償、セラミックス製による製品化については無償であったため、必然的にセラミックスの開発が進むことになりました。

当時は公害問題の真っただ中。セラミックスの特性を生かして廃ガスの除塵、有害ガスの除去を目的としたスクラバー(洗浄装置)の開発などを進める中で、契約更新改時には、あらゆる素材を使用できるライセンスも取得しました。

スタティックミキサーは、市場や用途をさらに広げるために、これまで行なったことのない金属系の構造材の研究にも着手し、まさに試行錯誤の日々を送っていました。

昭和50年半ばになると、その努力が実を結び、石油化学やプラスチック工業、紙パルプ、食品工業などにおいてノウハウや実績を積み重ね、いつしか本家をしのぐ勢いとなったのです。

この成功のポイントは、当社が得意としていた窯業界ではなく、食品加工業界をはじめとする異業種での展開であったことです。市場には、インライン混合という概念がなく、市場開拓のしやすい状況でもありましたが、市場に受け入れられるか未知数でした。スタティックミキサーによって真っ先に未来を変えたのは、大量生産が難しく頭打ちにあった味噌業界です。だし入り・調理済味噌の製造において、粘度の高い味噌は混合が難しく、熱も通りにくいという難点がありましたが、スタティックミキサーの導入によって混合が可能となり、商品は爆発的なヒットとなりました。これを機に、健康食品業界や医療業界にも広く浸透。新たな可能性の創造に本領を発揮しています。

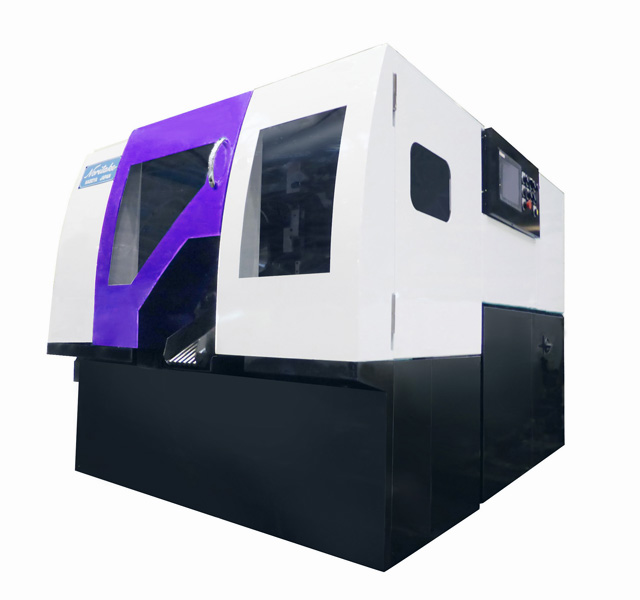

1mm刃厚の超硬丸鋸切断機 2017年販売

超硬丸鋸切断機

「シンカットマスター」の開発

昭和30年ごろ、砥石の販売が盛んになる一方で「砥石はあっても設備がない」というケースが見られたことから、顧客の要望に応えるため、グラインダーやポリッシングなど設備の設計にも着手することになりました。顧客からは、しっかりした作りで壊れない、という評価を得て、この事業は軌道に乗りましたが、昭和40年代には下火となり、異業種への転換を余儀なくされました。

そこで目をつけたのが、需要が高まっていた棒状鉄鋼の切断です。棒状鉄鋼は、自動車のギアやベアリングの材料となるもので、業界では切断部が少なく、早く切断でき、寸法精度がよいことが求められていました。この難点を解決するため、工業用鋸の専門メーカー・兼房との技術提携によって、刃先に超硬チップを使用することに成功。昭和63年、「薄い」を意味する「Thin」をつけて、超硬丸鋸切断機「シンカットマスター」は誕生しました。

従来の砥石切断機とは異なる新たな市場の開発に成功し、切断性能の向上と鋸刃の長寿命化を進めた結果、平成13年には、CNC制御を搭載したモデル「CM75CNC」を開発し、欧米市場にも輸出されました。現在は、オプションの充実、バリエーションの拡充により、顧客の要望をより密に応える製品をお届けしています。

HISTORY OF DIVISION事業部の歴史