02

多孔質セラミックスの

プロだから実現した泡

ファインバブル技術

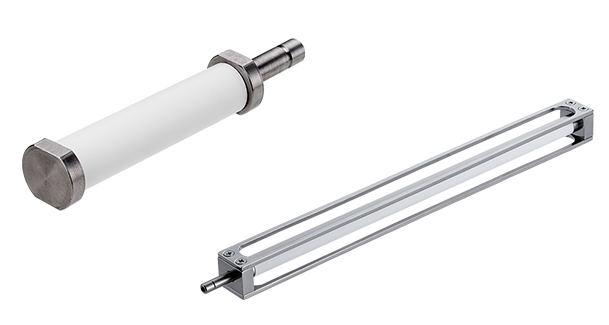

<ファインバブル発生器>

直径1マイクロメートル以下の泡をウルトラファインバブル、直径100マイクロメートル以下の泡をマイクロバブルと呼びます。中でもウルトラファインバブルは、液中に長く滞留し比表面積も大きいため、汚れの吸着、化学反応の促進、菌・藻類の成長促進など様々な効用があります。多孔質セラミックスを応用して作られたノリタケの発生器は、他社の方式とは異なり、液体にストレスがかからず食品・飲料の処理や微生物の培養に適しており、小型、省電力で高粘性の液体に使えるのも特徴です。

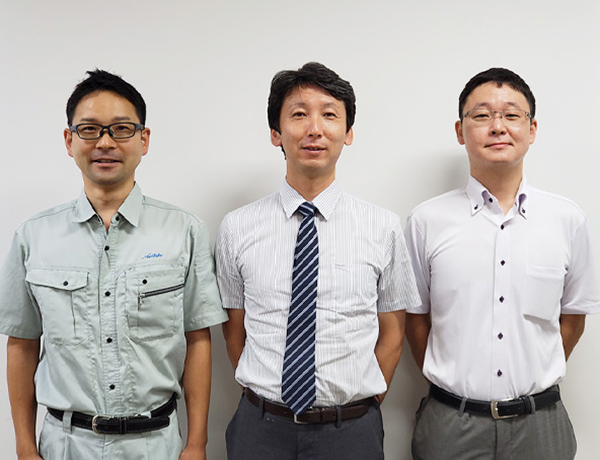

MEMBER

-

- 宮嶋 圭太KEITA MIYAJIMA

- 研究開発センター 次長

-

- 清水 友佑YUSUKE SHIMIZU

- エンジニアリング事業部 グループリーダー

-

- 大橋 隆行TAKAYUKI OHASHI

- 研究開発センター

※所属、役職、インタビュー内容は取材当時のものです。

- 将来性を秘めた

ファインバブル発生器を

多孔質セラミックスで

作りたい

ときは2013年。産業界では、ナノバブル(直径1ミクロン以下の微細な泡)が脚光を浴び、その幅広い効果がテレビや専門誌でも頻繁に紹介されるなど、業界全体がその動向に注目していた頃。

ある展示会を訪れた宮嶋圭太は、機械式のバブル発生器を見て「これをセラミックスで作ってみたい」という思いを抱く。マイクロサイズの気泡を発生させる方式は各社多様に存在したが、ノリタケの持つ多孔質の技術なら、さらに細かいファインバブルを発生させることも可能なのではないか、と考えたのだ。

ノリタケは、食器の製造技術で培ったコア技術をあらゆる分野の産業に発展・応用させて成長する企業だ。中でも得意とする多孔質分野は、これまでに培ってきた特殊な作製技術によってセラミックス中の孔の量、大きさ、形状の制御や、従来にない高い性能を与えることが可能である。

「きっと面白いものになるぞ」

この時、宮嶋の頭の中には、すでにシステムの原型が描けていた。

ちょうど同様のアイデアを持っていたエンジニアリング事業部の鈴木とともに、可能性探索を開始。しかし、始めたばかりの頃は、バブルの大きさを測る装置も市場には存在せず、その方法も分からないという状況。すべてが手探り状態の中、将来性のある分野だと信じて、調査は続けられた。

エンジニアリング事業部とともに

顧客ニーズを捉えた開発を目指す

実際のニーズを把握するため、まずはエンジニアリング事業部の清水友佑に相談することにした。実は、エンジニアリング事業部は、液体と気体を混合させる技術をすでに持っていた。食品などを混合する『スタティックミキサー』がそれだ。この装置自体も、ビールに炭酸ガスを添加する工程で微細な泡を発生できるのだが、数百ミクロン以下の微細な泡は、混ぜるだけでは出すことができない。もっと細かい泡になれば面白い、と感じた清水は、早速顧客をまわって反応を見たという。その結果、顧客からの関心も高く、いよいよ本格的に試作機を作ることになった。

開発の第一ステップは、「低い圧力でなるべく細かく均一な泡を作ること」。

水素を水に溶かしたところ、充分な水素濃度の上昇が確認され、問題なく生成はできることが分かった。しかし多孔質セラミックスは穴のサイズが調整しづらく、均一な泡を作るのが難しい。この難題を託された一人が、宮嶋の部下であり分析の得意な大橋隆行だ。「ベースは開発当初に描いていたものと同じなので、ゴールはすぐそこにあるはずなのですが…。製造方法、構造を一から見直しながら、必死に答えを探していました」。粘り強くデータを収集していった結果、セラミック多孔体の孔の大きさ、運転条件の調整により、ファインバブルを発生させる条件を見出した。

しかし、当時の技術では、目に見えないほどの泡を発生させるためには、気体を勢いよく押し出すための高圧力の装置が必要だった。宮嶋は、それでは魅力ある製品にならない、と言い切った。「我々が考えるのは、ユーザーフレンドリーでなければならないということです。高性能且つ、顧客にとって、使いやすいものが製品の価値ですよね」。

チームの奮闘が実を結び、ようやく工場内の機器駆動用エア程度の圧力の気体でもファインバブルを発生させることができるコンパクトな装置が完成。この開発以降、大橋のもとには、食品・化学業界を中心に多くの企業からの測定・評価の依頼が相次いだという。それをひとつひとつ細かに、顧客のために、社内担当者のために対応できるのが大橋の持ち味でもある。

技術を後押しするのは

チームへの信頼と思いやり

2015年にはエンジニアリング事業部と共同で製品化に着手。チームの連携が機能するようになると、開発のスピードもあがる。清水の訪問企業は、数百社にのぼり、食品処理や化学反応促進、工作機械の加工液処理など用途別に多くの液体で実証を繰り返した。

そんな中、開発は第二ステップへ移る。「クリーム状の美容液に気体を添加できないか」という相談に対し、「粘度の高い液体に気体を添加する」という挑戦が進められた。試行錯誤の上、粘度の高い液体にも微細な泡を発生させられる装置が完成。セラミック多孔体の持つ計り知れないポテンシャルに、驚かされる結果となった。

満を持して2016年に試験発売がスタート。2018年には“超”モノづくり部品大賞において「ものづくり生命文明機構 理事長賞」を受賞したことで、認知度があがり、多くの引き合いを受けるようになった。

「エンジニアリング事業部としては、徐々にどうしたらいいか見えてきたところ。僕にとっても、とても思い入れのある製品なので、社外だけでなく、社内に対してもこの技術の将来性やスゴさを伝えながら、みんなで押し上げていけたら」と話す清水。その言葉を受けて「目に見えない泡がこんなにも効果があるんだよ、というのを分かりやすくデータ化して販売の後押しをしたい」と大橋も意気込む。

そんなふたりを頼もしそうに見ながら、宮嶋は「多孔質セラミックス部材を装置化して販売できるというのがノリタケの強み。顧客のニーズを知るエンジニアリング事業部と一緒でなければ、うまくいかない開発でした。これからも、一体感を持って進めていきたいですね」とまとめる。実にいいコンビネーションだ。

3人から出てくる言葉からは、お互いの仕事がスムーズになるように後押ししたいという思いやりにあふれている。何事も一筋縄ではいかないというのが開発の世界だが、それを超える思いが、彼らを前へ前へと突き動かしている。