研削・研磨関連

-

研削砥石

-

汎用品

-

CBNホイール

-

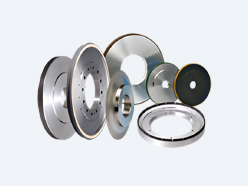

ダイヤモンド工具

ダイヤモンド工具

様々な非鉄系素材を加工するためのダイヤモンド砥材を用いた工具です。

- ダイヤモンド工具

- ダイヤモンドホイール

-

- 高性能鏡面加工用ダイヤホイール「シャインGホイール」

- 多気孔汎用ダイヤモンドホイール「SDメモックス」

- 切削チップ外周研削用レジンホイール i-Surface

- 切削チップ外周研削用ビトホイール VTSホイール

- 超硬ドリル・エンドミル研削用ホイール i-Flute

- 超硬主溝研削用メタルホイール(MDL)

- PCD無気孔ビトダイヤホイール Smooth Fine

- 有気孔ビトダイヤホイール「VDHホイール」

- 高品位プロファイル用レジンホイール Keep Bright

- 高精度プロファイル用メタルホイール Keep Edge

- 水溶性クーラント対応ホーニング砥石

- 砥粒単層固着ホイールグリットエース

- ウエハー面取り用(べべリング)ホイール

- ウエハー平面研削ホイール

- 固定砥粒ラップ加工用メタルホイール

- ハイス工具主溝研削用メタルホイール 「スチールマイスター」

- CMPパッドコンディショナー

- 電着ホイール

- 超硬円筒研削レジンホイール BWCシリーズ

- 高性能鏡面加工用ダイヤホイール「シャインGホイール」

- カッティング

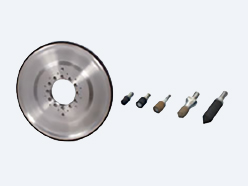

- ダイヤモンドドレッサ

- 建築・土木・石材

閉じる

-

研磨布紙

-

研削油

-

研削・研磨関連商品

-

研削・研磨技術情報

-

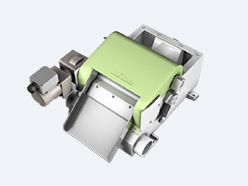

加工・測定サービス